|

Необходимым инструментом для чеканки монет, помимо штемпелей, является гуртильное кольцо. Но его конструкции и особенностям изготовления посвящено значительно меньше материалов, чем изготовлению штемпелей ГУРТИЛЬНОЕ КОЛЬЦО

Конструкция и изготовление гуртильного кольца В современном монетном деле гуртильное кольцо является рабочим инструментом, калибрующим диаметр монеты и обеспечивающим оформление гурта. На гуртильное кольцо (ГК) воздействуют значительные нагрузки. Можно произвести приблизительный расчёт усилий при взаимодействии заготовки и ГК.

Усилие пресса F примерно равномерно распределяется в металле заготовки, формируя внутренние напряжения Р. Их среднее значение можно выразить, как усилие, воздействующее на единицу площади Р=F/S, где S – площадь рабочей поверхности штемпеля (или монеты). Толщина заготовки уменьшается, а диаметр увеличивается: ребро заготовки начинает взаимодействовать с ГК. Сила этого взаимодействия пропорциональна внутренним напряжениям и площади sвнутренней поверхности кольца: f=Ps. Максимальное усилие воздействует на ГК при окончании рабочего хода пресса. Соотношение поперечного и вертикального усилий f/F=Рs/PS, а после преобразования f/F=2h/r. Например, для современной десятирублёвой монеты r = 11мм, h = 2,2мм, и усилие f в 2,5 раза меньше F. А для более тонкой пятирублёвки (r = 12,5 мм, h = 1,8мм) f в 3,5 раза меньше F. При усилии пресса 150 тонн, сила, стремящаяся разорвать ГК, может достигать 60 тонн, но она распределяется по окружности кольца (почти тонна на каждый миллиметр окружности). Помимо этого, на внутреннюю поверхность ГК воздействует сила трения Т, когда готовая монета удаляется из рабочей зоны. Это происходит за счёт хода опорного штемпеля, но у автоматических прессов опорный штемпель может быть жёстко закреплён, чтобы уменьшить вибрации и шум. Выход монет у таких прессов осуществляется за счёт перемещения ГК, согласованно с механизмом подачи заготовок. Но по сравнению с усилием пресса, сила трения Т пренебрежительно мала.

Самая простая конструкция – круглая пластина с отверстием для монеты [1]. Пластина крепится над опорным штемпелем либо непосредственно, либо с помощью фиксатора. Но нужно учитывать, что вся эта пластина должна быть изготовлена из высококачественного и дорогого материала, в то время как работает только её центральная часть. Поэтому рациональнее применять составную конструкцию.

То есть, рабочая часть ГК – «вкладыш» – изготавливается из инструментальной стали или из твёрдого сплава, а внешняя пластина – «оправка» – из обычной стали [2]. Составная конструкция удобна ещё и тем, что одна и та же оправка может применяться для крепления различных вкладышей, предназначенных для разных типов монет. Проще всего, монтировать вкладыш «с натягом», что обеспечивает большýю жёсткость конструкции и не требует дополнительных крепёжных деталей. Если снабдить оправку отверстиями, то можно обойтись и без фиксатора.

Разъёмное ГК может состоять из двух-трёх сегментов. Это упрощает обработку внутренней поверхности, с целью нанесения как сложных, так и простых элементов. Они должны иметь высокую точность геометрических параметров и чистоту поверхности, соответствующую полированию. Но сборка разъёмных колец требует точной подгонки сегментов, их применение усложняет и весьма замедляет процесс чеканки. Проще и рациональнее обеспечить сложное оформление гурта с помощью гуртильных станков.

В настоящее время разъёмные кольца могут применяться для чеканки монет или медалей повышенного качества с выпуклым гуртовым текстом или орнаментом [3]. Процесс изготовления ГК зависит от степени сложности внутренних элементов и от применяемого материала. Проще всего изготовить ГК для монет с гладким гуртом. В стальной заготовке просверливается отверстие, оно зенкеруется и развёртывается до номинального диаметра монеты. А как изготовить кольцо для монет с рубчатым или прерывисто-рубчатым гуртом, то есть – с фасонным отверстием? Фактически, рифления ГК являются разновидностью шлицев трапецеидального сечения и небольшой глубины. Естественно, сначала нужно сделать обычное отверстие немного меньшего диаметра, тем или иным способом, а затем производить окончательную обработку. Существуют различные способы, позволяющие обрабатывать внутреннюю поверхность фасонных отверстий. Возможны два вида обработки: пошаговая или единовременная. В первом случае, каждый элемент вырезается отдельно, а заготовка или инструмент поворачиваются по мере обработки.

Для нарезания рифлений или шлицев могут применяться зубодолбёжные станки, использующие «долбяки» (на схеме – слева). Долбяк – разновидность строгального инструмента, совершающего возвратно-поступательные движения. Форма режущей кромки долбяка соответствует профилю шлицев в кольце, то есть – форме рифов на гурте монеты. В настоящее время широко используются электроэрозионные станки с ЧПУ, оснащённые проволочными электродами (справа). Проволока, подключённая к источнику постоянного технологического тока, протягивается через алмазные фильеры, а другой полюс источника тока подключён к заготовке. Электроэрозионная обработка производится в ванне с диэлектриком – дистиллированной водой, которая прокачивается через рабочую зону. Заданный профиль отверстия обеспечивает подача рабочего стола, на котором установлены рабочие элементы (катушки, фильеры, датчики). Стандартная толщина проволоки для разных моделей станков составляет 0,15-0,35 мм. Пошаговая обработка ГК занимает продолжительное время и может производиться в несколько проходов. В случае единовременной обработки, вся внутренняя поверхность отверстия в ГК формируется за один ход инструмента.

Протягивание применяется для обработки фасонных отверстий, обеспечивает высокую точность и чистоту поверхности [4]. Протяжка является длинным стержнем с кольцевыми рядами зубьев, профиль которых соответствует геометрическим параметрам отверстия, а высота каждого ряда повышается на глубину резания (h – «подъём зуба»). Протяжка может иметь участки с режущими зубьями – черновыми и чистовыми, и калибрующие зубья, при этом величина подъёма зуба уменьшается. Одной протяжкой можно прорезать сразу несколько тонких заготовок. При малой толщине заготовок и глубине рифов инструмент будет иметь небольшую длину. В этом случае, его можно продавливать через заготовку с помощью пресса. Данная разновидность протяжки именуется «прошивка». По характеру выполняемой работы протяжки и прошивки делятся на режущие – работающие со снятием стружки; калибрующие – для исправления отверстий, деформированных при термической обработке; уплотняющие – выглаживающие металл, повышающие износостойкость обрабатываемой поверхности. Ввиду небольшой толщины заготовок и малой глубины рифлений, отверстия в ГК рациональнее обрабатывать прошивками.

В советскую эпоху инструменты для обработки отверстий в ГК могли именоваться по-разному: «проводки», «пестики», «пуансоны». Такие инструменты использовались, пока не начали внедряться электроэрозионные способы обработки [5].

Фасонные отверстия прожигаются на электроэрозионных копировально-прошивочных станках, с применением электродов соответствующей формы.

Примечание.

Комбинированное воздействие обеспечивается за счёт продольной подачи, вращения прошивки совместно с заготовкой, и за счёт колебательных движений, которые обеспечиваются угловым смещением оси прошивки. Прошивка имеет режущий профиль с обратной конусностью и с сечением фасонного отверстия. В настоящее время выпускаются прошивные головки и прошивки, предназначенные для быстрого изготовления многогранных отверстий «регулярной» формы (квадратной, шестиугольной, шлицевой и т. д.).

Например: прошивные головки «Brighetti» [6]. Данный способ прошивки может быть применён и для обработки ГК с помощью универсальных станков. Монетный брак, связанный с изготовлением гуртильных колец

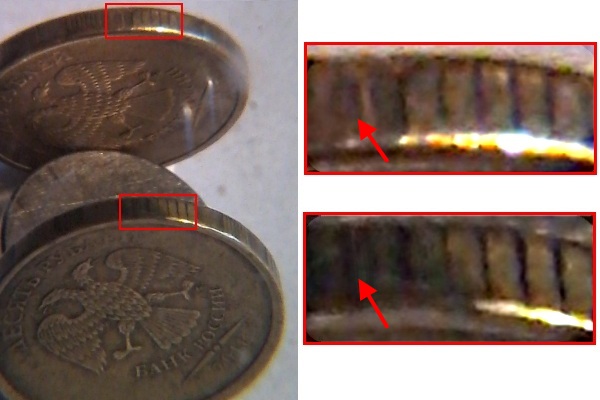

Гуртильные кольца (ГК) для советских монет до середины 60-х годов изготавливались механическими способами [6], а после изобретения и внедрения способов электроэрозионной обработки начали использоваться электроэрозионные станки. Но механические способы применялись и в дальнейшем, наряду с электроэрозионными. Это могло быть связано с организационными, производственными и экономическими факторами: освоение нового оборудования, переобучение персонала занимает немалое время, а куда девать старые, но работоспособные инструменты и станки? Об этом косвенно свидетельствуют отдельные монеты 80-х годов с дефектами гурта. В частности, «двойной гурт» мог получиться вследствие сбоя в пошаговой подаче долбяка или повреждения его режущей кромки.

Естественно, что на гурте монет, чеканенных в таком кольце, получатся дефектные рифы. А если долбяк совсем выйдет из строя, не дорезав очередную заготовку, то мастеру придётся остановить станок и менять инструмент. Он должен подвести режущую кромку нового долбяка к тому участку заготовки, где произошла поломка. Если мастер сделает это не совсем точно, то ГК получит двойную нарезку: полную и частичную, которые будут смещены относительно друг друга. Монеты, чеканенные в таком кольце, тоже получат «двойной гурт».

Если скололся один зуб, то глубина резания Н для следующего зуба увеличивается, он быстрее изнашивается и тоже скалывается. Если повреждённый инструмент продолжает работу, то постепенно крошатся все зубья в одном продольном ряду. В результате, может быть изготовлено одно или несколько ГК, у которых отдельные нарезы неполные или вовсе отсутствуют. А на монетах, чеканенных в дефектных кольцах, получатся участки с отдельными неполными рифами или совсем без них.

Например: и смещение одного рифа на гурте монеты, и наличие лишнего рифа может быть связано со сбоем в подаче проволочного электрода.

А наличие излишних выступов на гладких участках прерывисто-рубчатого гурта может быть вызвано обрывом проволоки в процессе обработки ГК и повторной настройкой станка.

Расположение дефектов гурта на монете Так как оба штемпеля и гуртильное кольцо установлены в определённом положении друг относительно друга, то и гуртовые дефекты на монетах должны располагаться согласованно по отношению к рельефу. Но согласованное положение будет у отдельных партий монет, отчеканенных на одном и том же монетном прессе без замены инструмента. А если станок перенастраивается на монеты разного типа, то меняются и штемпеля, и ГК. Оба штемпеля должны крепиться строго согласованно по отношению друг к другу, чтобы не было углового смещения, но совсем не обязательно, чтобы с их положением согласовывалось положение кольца.

То есть, по отношению к штемпелям ГК может быть установлено произвольно. В принципе, при чеканке большинства монет нет необходимости согласовывать угловое положение ГК с рельефом штемпелей. Даже если крепления фиксатора ослабнут, и кольцо будет самопроизвольно поворачиваться в процессе работы, на качество монет это не повлияет. Как показывает проверка произвольно выбранных современных монет с прерывисто-рубчатым гуртом, гладкие и рифлёные участки гурта располагаются произвольно по отношению к рельефу.

Если штифт – один, то иная установка ГК невозможна. Но если штифтов больше, и они расположены симметрично, то кольцо может быть переставлено с поворотом на соответствующий угол. Например, для двух штифтов этот угол составит 180 градусов, а для трёх – 120 или 240 градусов. Подобная фиксация ГК может применяться и с целью предотвращения нежелательных вибраций, связанных с высокой производительностью работы современных монетных прессов (до 700 ударов в минуту).

В этом случае гурт формируется не по всей толщине монеты. Это дополнительно снижает нагрузки, воздействующие на ГК, так как площадь поверхности кольца, взаимодействующая с заготовкой, уменьшается. Например, если гурт сформировался на половине толщины монеты, то усилие f уменьшается в два раза (см. схему и расчёты в начале). В результате, срок службы кольца, при отсутствии нештатных ситуаций, значительно превышает срок службы штемпелей. То есть, при замене штемпелей, ГК не меняется.

Например: две монеты 10 рублей 2011 года, относящиеся к одной разновидности, с очень похожими гуртовыми дефектами (лишний риф на гладком участке гурта). Однако угловое положение дефектов – различное. Возможно, это и связано с тем, что монеты чеканились на разных прессах, в разных кольцах, но имеющих одинаковые дефекты. В то же время, в Интернете имеются примеры монет, у которых гуртовые дефекты размещаются «строго по часам». Если пресс с дефектным ГК постоянно чеканит монеты одного типа, то могут применяться различные сочетания разновидностей штемпелей аверса и реверса. При наличии дефекта данного ГК, несколько разновидностей одной монеты могут получить одинаковые дефекты гурта.

Во многих случаях, невозможно точно определить, связан ли дефект гурта с изготовлением гуртильного кольца или с его повреждением в процессе работы. Источники информации:

09.06.2017

КРАТКАЯ КЛАССИФИКАЦИЯ |